0000-00

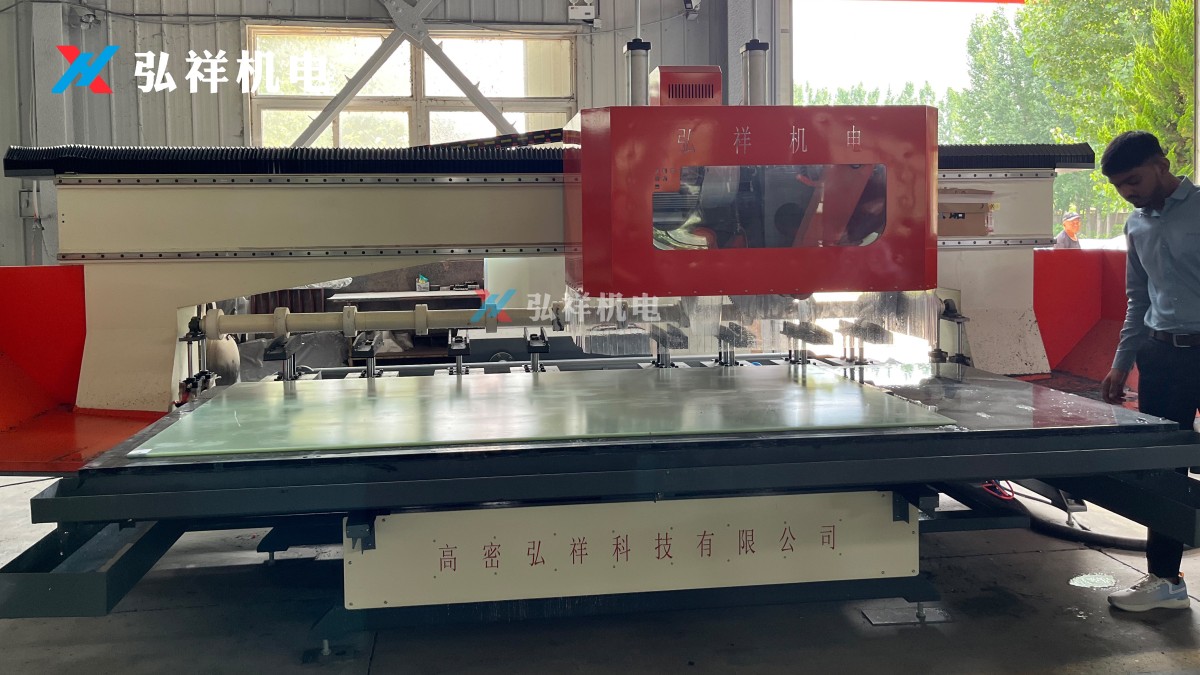

Bei der Beschaffung von Anlagen zur Bearbeitung von Transformatorisolierungsteilen hat die Wahl zwischen kundenspezifischen und Standardmodellen einen erheblichen Einfluss auf Ihre Betriebseffizienz und Ihren ROI. Diese Kosten-Nutzen-Analyse vergleicht CNC-Anlagen zur Bearbeitung von Transformatorisolierungsteilen für EVA-Formteile, Schichtholz und elektrische Isolierungen. Erfahren Sie, wie OEM-Serviceoptionen eines führenden chinesischen Herstellers Großaufträge optimieren und gleichzeitig die strengen Qualitätsstandards für die Transformatorenproduktion erfüllen können.

Wichtige Überlegungen bei der Auswahl von Bearbeitungsanlagen für Transformatorisolierungsteile

Die Entscheidung zwischen kundenspezifischen und standardisierten Anlagen zur Bearbeitung von Transformatorisolierungsteilen erfordert eine sorgfältige Abwägung verschiedener technischer und wirtschaftlicher Faktoren. Für Hersteller von Leistungstransformatoren beeinflusst diese Wahl die Produktionskapazität, die Materialausnutzung und die langfristigen Wartungskosten. Standardmodelle sind sofort verfügbar und bieten niedrigere Anschaffungskosten, die in der Regel 15–30 % unter denen kundenspezifischer Lösungen liegen. Kundenspezifische CNC-Anlagen zur Bearbeitung von Transformatorisolierungsteilen bieten jedoch eine höhere Präzision für Spezialanwendungen wie EVA-Formteile oder Bauteile aus Schichtholz und ermöglichen oft einen 20–40 % höheren Durchsatz bei komplexen Geometrien. Technische Bewertungsteams sollten bei der Auswahl der Optionen die Maßtoleranzen (typischerweise ±0,05 mm bei kundenspezifischen CNC-Modellen gegenüber ±0,1 mm bei Standardmodellen), die Automatisierungskompatibilität und die Werkzeugwechselzeiten berücksichtigen.

Vergleich der betrieblichen Effizienz

Kundenspezifische Bearbeitungsanlagen für Transformatorenisolierungsteile, die speziell für Anwendungen in der elektrischen Isolierung entwickelt wurden, bieten messbare Vorteile in der Produktion. Felddaten aus Installationen in Transformatorenwerken in Südostasien zeigen, dass kundenspezifische CNC-Systeme eine Verfügbarkeit von 92–95 % erreichen, verglichen mit 85–88 % bei Standardmodellen. Dies ist vor allem auf optimierte Werkzeugwege und weniger Materialstau zurückzuführen. Bei der Bearbeitung von Großaufträgen können kundenspezifische Konfigurationen mit automatisierter Materialhandhabung den Personalbedarf um 3–4 Bediener pro Schicht reduzieren und gleichzeitig den Output um 25–30 % steigern. Die folgende Tabelle veranschaulicht die wichtigsten Leistungskennzahlen:

Finanzanalyse: Sonderanfertigung vs. Standardausrüstung

Die Gesamtbetriebskosten (TCO) von Anlagen zur Bearbeitung von Transformatorisolierungsteilen gehen über den reinen Kaufpreis hinaus. Kundenspezifische Lösungen namhafter Hersteller aus China kosten in der Regel 25–40 % mehr als Standardmodelle, bieten aber einen messbaren ROI durch drei wesentliche finanzielle Vorteile: geringere Ausschussquoten (jährliche Einsparungen von 18.000–35.000 US-Dollar für mittelständische Hersteller), niedrigere Wartungskosten (30–45 % weniger als bei Standardanlagen über 5 Jahre) und eine längere Lebensdauer (8–12 Jahre gegenüber 6–9 Jahren bei Standardmodellen). Für OEM-Dienstleister, die Schichtholz oder elektrische Isolierkomponenten bearbeiten, amortisiert sich die kundenspezifische CNC-Anlage im Durchschnitt innerhalb von 18–24 Monaten, basierend auf den aktuellen Marktpreisen und Produktionsmengen.

Wirtschaftlichkeit von Großbestellungen

Bei der Beschaffung von Anlagen zur Bearbeitung von Transformatorisolierungsteilen für die Serienfertigung erweisen sich kundenspezifische Konfigurationen als überlegene Skalierbarkeit. Hersteller berichten von 30–50 % schnelleren Produktionsraten bei Großaufträgen von EVA-Formteilen durch den Einsatz speziell entwickelter CNC-Systeme im Vergleich zu angepassten Standardmaschinen. Die folgende Tabelle vergleicht die Kostenstrukturen für eine Jahresproduktion von 500.000 Einheiten:

Technische Vorteile kundenspezifischer CNC-Lösungen

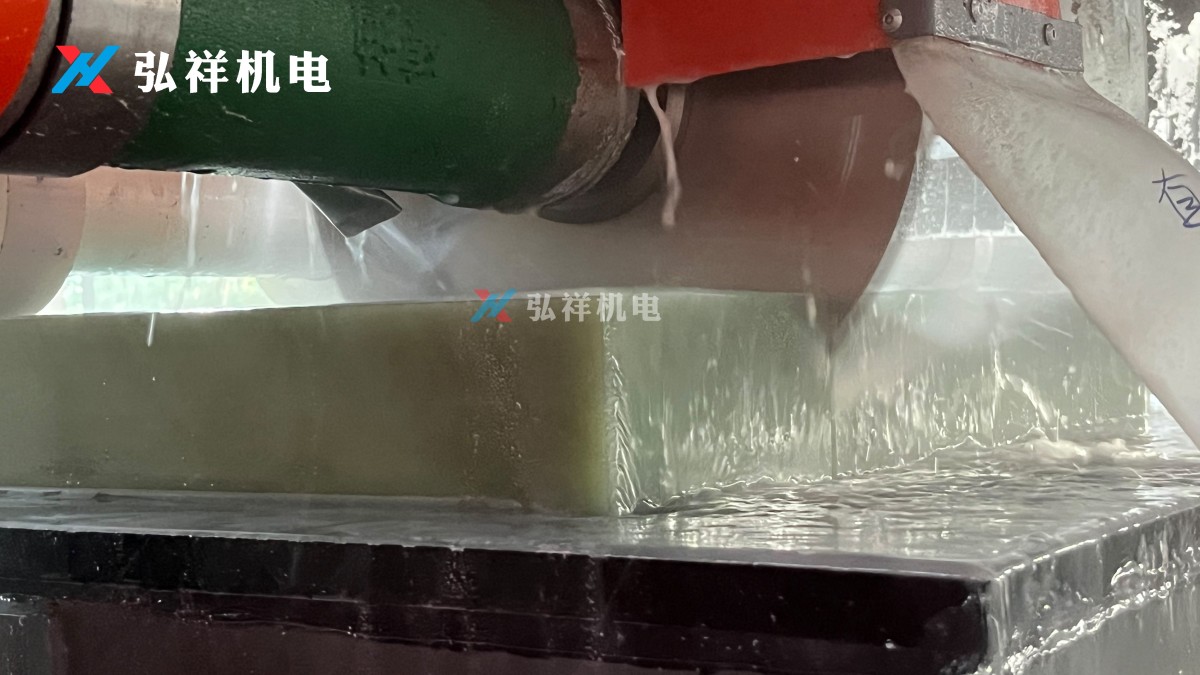

Kundenspezifische Bearbeitungsanlagen für Transformatorisolierungsteile bieten deutliche technische Vorteile für Spezialanwendungen in der Leistungstransformatorfertigung. Präzisionsgefertigte CNC-Systeme erzielen überlegene Ergebnisse bei der Bearbeitung elektrischer Isoliermaterialien mit Oberflächenrauheitswerten (Ra) von 0,8–1,2 µm im Vergleich zu 1,6–2,5 µm bei Standardmaschinen. Bei Bauteilen aus laminiertem Holz reduzieren kundenspezifische Werkzeugkonfigurationen Delaminierungsfehler um 60–75 % und gewährleisten gleichzeitig eine Dimensionsstabilität von ±0,03 mm über einen Temperaturbereich von -40 °C bis 120 °C. Diese Leistungseigenschaften sind entscheidend für Hochspannungstransformatoren, da die Integrität der Isolierung direkten Einfluss auf die Produktsicherheit und Lebensdauer hat.

Integration der Qualitätskontrolle

Führende Hersteller in China integrieren mittlerweile fortschrittliche Qualitätsüberwachungssysteme in ihre Anlagen zur Bearbeitung kundenspezifischer Transformatorenisolierungsteile. Diese Systeme umfassen typischerweise:

- Echtzeit-Dickenmessung für elektrische Isolationsbauteile (Genauigkeit ±0,01 mm)

- Automatisierte Sichtprüfung auf EVA-Formfehler (Erkennungsrate: 99,2 %)

- Kraftüberwachung bei der Verarbeitung von Schichtholz zur Vermeidung von Faserschäden

- Integrierte Datenprotokollierung für Rückverfolgbarkeit und Prozessoptimierung

Strategische Beschaffungsüberlegungen

Bei der Bewertung von Herstellern von Anlagen zur Bearbeitung von Transformatorenisolationsteilen in China sollten Einkaufsteams neben den grundlegenden Spezifikationen mehrere kritische Faktoren berücksichtigen. Bei OEM-Servicepartnerschaften ist die Erfahrung des Lieferanten mit internationalen Normen wie IEC 60076 für Leistungstransformatoren und ASTM D709 für Laminatmaterialien zu überprüfen. Die technische Bewertung sollte die Prüfprotokolle für die Werksabnahme umfassen, wobei folgende Punkte besonders zu beachten sind:

- Maschinensteifigkeit und Schwingungseigenschaften während EVA-Formvorgängen

- Werkzeugstandzeit für die Bearbeitung von elektrischen Isoliermaterialien

- Energieeffizienz-Zertifizierungen und Einhaltung internationaler Vorschriften

Kundendienststruktur und Verfügbarkeit von Ersatzteilen

Fallstudie: Großflächige Implementierung

Ein kürzlich abgeschlossenes Projekt mit einem südamerikanischen Hersteller von Leistungstransformatoren demonstriert die Vorteile kundenspezifischer CNC-Bearbeitungsanlagen für Transformatorenisolierungsteile. Durch den Austausch von sechs Standardmaschinen gegen drei individuell konfigurierte Systeme für laminierte Holz- und elektrische Isolierkomponenten erzielte der Hersteller Folgendes:

- 42 % Steigerung der täglichen Produktionskapazität

- 28 % Reduzierung des Energieverbrauchs pro Einheit

- 60 % Reduzierung der qualitätsbedingten Nacharbeit

- Voller ROI innerhalb von 22 Monaten

Fazit und nächste Schritte

Die Kosten-Nutzen-Analyse belegt eindeutig, dass kundenspezifische Anlagen zur Bearbeitung von Transformatorisolierungsteilen einen überlegenen langfristigen Mehrwert für Hersteller bieten, die höchste Präzision bei EVA-Formteilen, Schichtholz und elektrischen Isolierungen benötigen. Standardmodelle mögen zwar aufgrund der anfänglichen Kosteneinsparungen attraktiv erscheinen, doch bieten kundenspezifische CNC-Lösungen erfahrener Hersteller aus China messbare Vorteile hinsichtlich Produktionseffizienz, Qualitätskontrolle und Gesamtbetriebskosten.

Für Transformatorenhersteller, die verschiedene Ausrüstungsoptionen evaluieren, empfehlen wir Folgendes:

- Durchführung einer detaillierten Prozessanalyse zur Ermittlung kundenspezifischer Konfigurationsanforderungen

- Anforderung von Werksvorführungen mit Ihren spezifischen Materialien

- Bewertung von Gesamtkostenmodellen über einen Zeitraum von 5-7 Jahren

- Überprüfung von Herstellerzertifizierungen und Referenzprojekten

Kontaktieren Sie noch heute unser Ingenieurteam, um Ihre spezifischen Anforderungen an die Verarbeitung von Transformatorisolierungsteilen zu besprechen und eine maßgeschneiderte Kosten-Nutzen-Analyse für Ihren Betrieb zu erhalten.

NAVIGATION

NACHRICHT

Angebot anfordern?