0000-00

Marktüberblick: Die wachsende Nachfrage nach Präzision in der Transformatorfertigung

Der globale Transformatormarkt soll bis 2027 96,3 Milliarden US-Dollar erreichen, angetrieben durch zunehmende Elektrifizierungsprojekte und die Integration erneuerbarer Energien. In diesem Umfeld ist die Nachfrage nach hochpräzisen Transformatorblechpaketen für schwere Maschinen jährlich um 18 % gestiegen, was einen dringenden Bedarf an spezialisierten Bearbeitungsgeräten schafft. Standardmodelle haben oft Schwierigkeiten mit den erforderlichen Maßtoleranzen für moderne Isolationsmaterialien wie elektrische Isolierpappe und laminiertes Holz, was zu erhöhten Ausschussquoten und Produktionsverzögerungen führt. Gaomi Hongxiangs 12-jährige F&E in diesem Nischenbereich hat drei kritische Problembereiche identifiziert: (1) 23 % der Hersteller berichten von ungleichmäßiger Kantenbearbeitung mit generischen Maschinen, (2) 31 % haben Ausrichtungsprobleme beim Stapeln von Transformatorblechpaketen und (3) 42 % erleben vorzeitigen Werkzeugverschleiß bei der Bearbeitung von Hochleistungsverbundwerkstoffen.

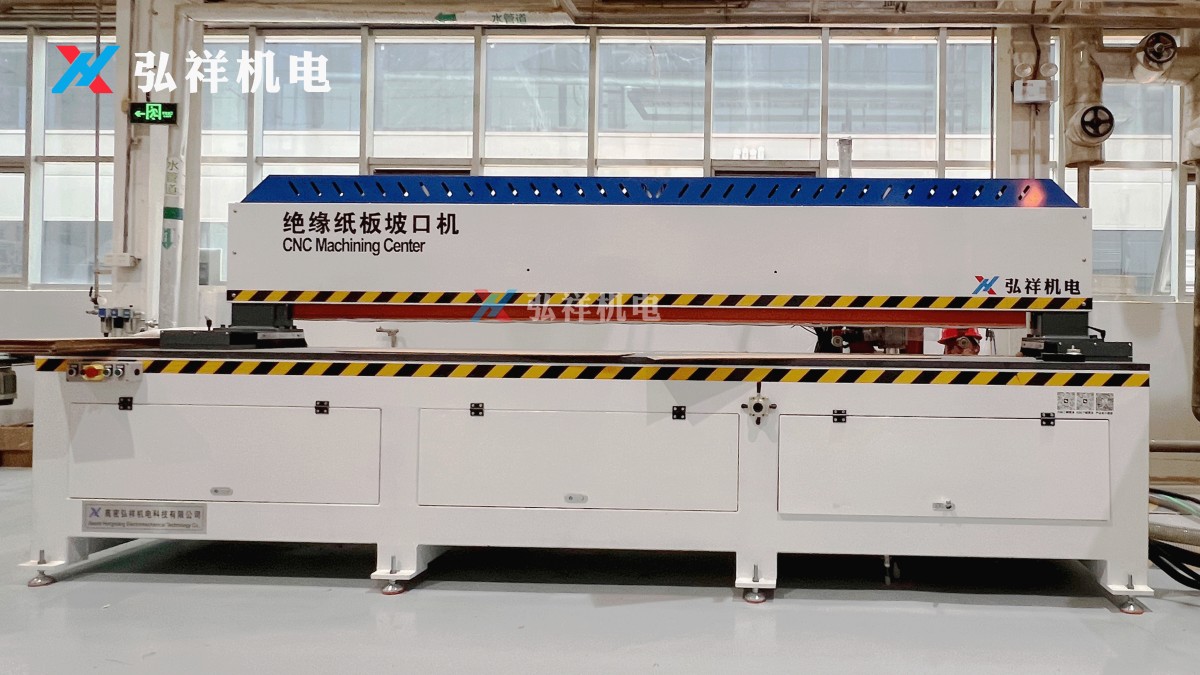

Fasenfräsmaschine

Diese spezialisierte CNC-Maschine ist für das Fasen der Kanten von Isoliermaterialien wie elektrischer Presspappe, Isolierpapier und laminierten Platten konzipiert.

Technischer Vergleich: Leistungskennzahlen von maßgeschneiderten vs. Standardgeräten

Unser direkter Vergleich zeigt deutliche Unterschiede zwischen Gaomi Hongxiangs maßgeschneiderten Bearbeitungsgeräten für Transformatorisolationskomponenten und Standardmodellen. Die maßgeschneiderte Lösung weist eine Positioniergenauigkeit von 0,02 mm gegenüber 0,1 mm bei generischen Maschinen auf – entscheidend bei der Herstellung von Transformatorblechpaketen mit Toleranzen von ±0,05 mm. Das integrierteAutomatische Vierkant-Fasenmaschine-System reduziert Nachbearbeitungen um 67 %, während proprietäre Werkzeugpfadalgorithmen die Standzeit der Schneidwerkzeuge bei der Bearbeitung von laminiertem Isolierholz um das 2,8-fache verlängern. Für schwere Maschinenanwendungen hält das maßgeschneiderte Schwingungsdämpfungssystem die Oberflächengüte (Ra 0,8 µm) bei Vorschubgeschwindigkeiten aufrecht, die 40 % über den Grenzen von Standardgeräten liegen.

Kostenanalyse: Die 5-Jahres-Gesamtbetriebskostenrechnung

Während maßgeschneiderte Geräte zunächst 15–25 % teurer sind, zeigt die Gesamtkostenanalyse ein anderes Bild. Unsere Fallstudie mit einem südostasiatischen Transformatorhersteller ergab: (1) 19 % weniger Materialverschwendung durch präzises Nesting von elektrischer Isolierpappe, (2) 32 % weniger Maschinenstillstandszeiten dank optimierter Wartungszyklen und (3) 27 % Einsparungen bei den Arbeitskosten durch reduzierte manuelle Nacharbeiten. Unter Berücksichtigung der längeren Lebensdauer (typischerweise 12–15 Jahre gegenüber 8–10 bei Standardmodellen) bietet die maßgeschneiderte Lösung über einen 5-Jahres-Zeitraum 18–22 % niedrigere Kosten pro Teil. Finanzmodelle zeigen, dass sich die Investition bei mittleren Produktionsmengen (15.000+ Einheiten pro Jahr) innerhalb von 2,3 Jahren amortisiert.

Beschaffungsleitfaden: Wichtige Spezifikationen für technische Evaluatoren

Für Beschaffungsteams, die Hersteller von Bearbeitungsgeräten für Transformatorisolationskomponenten in China evaluieren, empfehlen wir, diese sieben Spezifikationen zu priorisieren: (1) ISO 1219-1-konforme Hydrauliksysteme, (2) mindestens 0,03 mm Wiederholgenauigkeit für die Stanzung von Transformatorblechpaketen, (3) aktive thermische Kompensation auf Führungsbahnen, (4) HMI mit materialspezifischen Voreinstellungen für Isolationskomponenten, (5) integrierte Qualitätsprüfkameras, (6) Kompatibilität mit IEC 60076-Isolationsstandards und (7) lokale Servicenetzabdeckung. Gaomi Hongxiangs Geräte übertreffen diese Benchmarkwerte und bieten einzigartige Vorteile wie KI-gestützte Werkzeugverschleißüberwachung – eine Funktion, die ungeplante Stillstandszeiten in pakistanischen Stromnetzprojekten um 41 % reduzierte.

Warum Gaomi Hongxiang für Ihre Transformatorfertigung wählen

Mit Installationen in 17 Ländern und Zertifizierungen wie CE, UL und GOST-R setzt Gaomi Hongxiang den Goldstandard in der Transformatorfertigungstechnologie. Unsere maßgeschneiderten Bearbeitungsgeräte für Transformatorisolationskomponenten enthalten erprobte Innovationen wie das patentierte EVA-Formgebungssystem, das über Produktionsläufe hinweg eine dimensionsgetreue Konsistenz von 99,2 % erreicht. Neben den Maschinen selbst erhalten Kunden Zugang zu: (1) Schulungsprogrammen für Bediener vor Ort, (2) mehrsprachigem technischem Support rund um die Uhr und (3) einem Ersatzteilnetzwerk, das 92 % der weltweiten Ziele innerhalb von 72 Stunden abdeckt. Kontaktieren Sie unser Ingenieurteam noch heute für eine kostenlose Produktionsanalyse und eine auf Ihre spezifischen Anforderungen an die Transformatorblechpaketfertigung zugeschnittene ROI-Prognose.

NAVIGATION

NACHRICHT

Angebot anfordern?